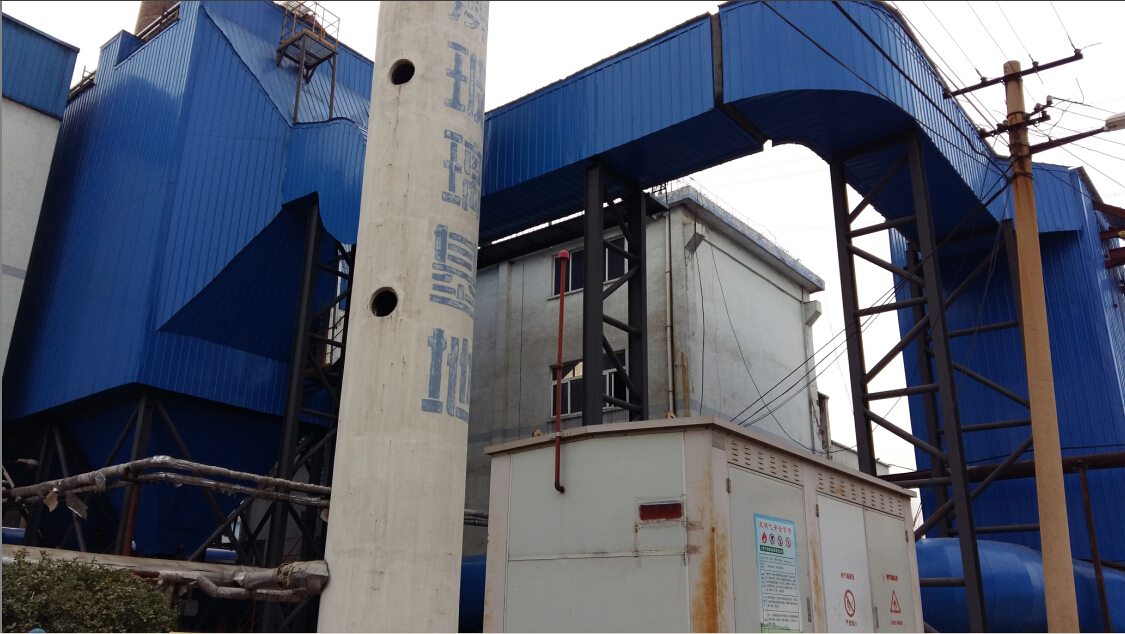

玻璃窯爐煙氣脫硝工程

發(fā)布時(shí)間:2019-04-24

發(fā)布時(shí)間:2019-04-24

瀏覽量:1382次

瀏覽量:1382次

工藝流程簡(jiǎn)介

玻璃窯爐出口煙氣約600℃,高壓電除塵器內煙氣溫度在350℃左右,而SCR技術(shù)的***佳溫度范圍為350—400℃,催化劑有***佳活性,脫硝效率***高。所以玻璃窯爐煙氣需部分進(jìn)余熱鍋爐進(jìn)行降溫后與未進(jìn)入余熱鍋爐的煙氣混合,保證煙氣溫度在脫硝的***佳溫度范圍內。

(1)電除塵器

混合煙氣首先進(jìn)入電除塵器進(jìn)行除塵,電除塵包括除塵器本體和供電電源兩部分,當煙氣通過(guò)電除塵器主體結構前的煙道時(shí),使其煙塵帶正電荷,然后煙氣進(jìn)入設置有多層陰極板的電除塵器通道。由于帶正電荷煙塵與陰極電板的相互吸附作用,使煙氣中的顆粒煙塵吸附在陰極上,定時(shí)打擊陰極板,使具有一定厚度的煙塵在自重和振動(dòng)的雙重作用下跌落在電除塵器結構下方的灰斗中,從而達到清除煙氣中的煙塵的目的。

(2)SCR系統煙氣脫硝過(guò)程

外購氨水(濃度大約20%)由氨水槽罐車(chē)運輸進(jìn)廠(chǎng),利用卸氨泵將氨水槽罐車(chē)的氨水直接泵送到氨水儲罐,由氨水輸送泵將氨水送入氨水噴嘴。氨水經(jīng)霧化后噴入煙道氣,經(jīng)靜態(tài)混合器與煙氣混合均勻,再送達脫硝裝置,各反應物向催化劑的表面擴散并進(jìn)行反應。出氨水儲罐的氨水經(jīng)氨水加壓泵進(jìn)入氨水計量系統,氨水流量根據現場(chǎng)檢測的NOx排放數據,通過(guò)反饋系統自動(dòng)調節和控制氨水噴射量,以保證脫氮效率的持續穩定,經(jīng)脫銷(xiāo)后的煙氣進(jìn)入原有的濕式脫硫器,經(jīng)過(guò)脫硫后,各污染因子即可達到排放標準。

對于500t/d規模的玻璃生產(chǎn)線(xiàn),在催化反應器的適當位置布置4支噴槍?zhuān)?jīng)過(guò)計量后的氨水通過(guò)氨水分配系統分別進(jìn)入噴槍系統。

SCR脫硝技術(shù)工藝原理:

將氨水(質(zhì)量濃度20%~25%)通過(guò)霧化噴射系統直接噴入催化反應器前的適當位置,噴入的混合氣體與煙氣充分混合,在催化劑的作用下,霧化后的氨與 NOx(NO、NO2等混合物)進(jìn)行選擇性催化還原反應,將NOx 轉化成無(wú)污染的N2。當反應區溫度過(guò)低時(shí),反應效率會(huì )降低;當反應區溫度過(guò)高時(shí),氨會(huì )直接被氧化成N2和NO,催化劑的壽命也會(huì )降低。噴氨后的主化學(xué)反應有:

4NO 4NH3 O2→4N2 6H2O

2NO 4NH3 2O2→3N2 6H2O

6NO 4NH3→5N2 6H2O

6NO2 8NH3→7N2 12H2O

除上述反應之外,在條件改變時(shí),還可能發(fā)生以下副反應:

4NH3 3O2→2N2 6H2O

4NH3 5O2→4NO 6H2O

2NH3→N2 3H2

SO3 2NH3 H2O→(NH4)2SO4

SO3 NH3 H2O→NH4HSO4

為了提高脫NOx效率并實(shí)現NH3 逃逸***小化,滿(mǎn)足以下條件:在還原劑噴入的位置要適宜;在反應區域維持合適的溫度范圍;且在反應區域有足夠的停留時(shí)間。

免責聲明:本站部分圖片和文字來(lái)源于網(wǎng)絡(luò )收集整理,僅供學(xué)習交流,版權歸原作者所有,并不代表我站觀(guān)點(diǎn)。本站將不承擔任何法律責任,如果有侵犯到您的權利,請及時(shí)聯(lián)系我們刪除。